HASAR

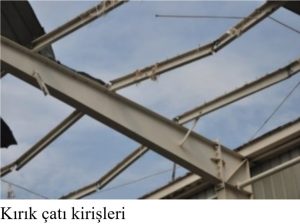

Hasar bir yapının kendisinden beklenen normal işlevlerini, kullanışlılığını, performansını veya değerini azaltan herhangi bir olayın yol açtığı zarar (aşınma, bozunma, çatlama, deformasyon, kopma, kırılma vs.) olarak tarif edilebilir. Tasarım, imalat, nakliye, depolama, montaj/devreye alma, hizmet/işletme vs. safhalarında yapılan teknolojik hatalar sebebiyle ortaya çıkar.

Bir yapı aşağıdaki durumlarda işlevsiz hale gelir:

- Tamamen kullanılmaz olur.

- Kullanılabilecek durumdadır, fakat beklenen performansı yeterli ölçüde yerine getiremez.

- Ciddi bir hasar vardır ve kullanılması tehlikeli olabilir.

Bazı önemli hasar türleri:

- Üretim aşamasından kaynaklanan hatalar (döküm, metal-dışı kalıntı, ısıl işlem, hadde, hatalı montaj vs.),

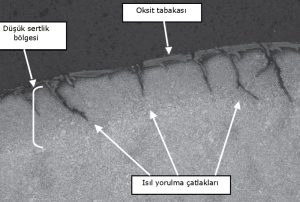

- Metal yorulması,

- Sürünme (yüksek sıcaklık),

- Korozyon hasarları (genel korozyon, gerilimli korozyon çatlakları),

- Hidrojen gevrekliği.

Esas olarak, hata oluşumunu ve dolayısıyla hasarı tamamen önlemek mümkün değildir. Malzemeye uygulanan mekanik, ısıl ve kimyasal işlemler mikroskobik hatalara sebep olabilir. Başlangıçta herhangi bir hasara yol açmayan bu hatalar kullanım sırasında gelişerek bir hasar meydana getirebilir. Örneğin, kritik boyutun altındaki bir çatlak zamanla kritik bir boyuta ulaşabilir ve hasara sebep olur.

Bazı hasar türleri ise birbirleri ile ilişkilidir. Örneğin, korozyona uğrayan alüminyum alaşımların yorulma ömrü %60 azalabilmektedir.

HASAR ANALİZİ

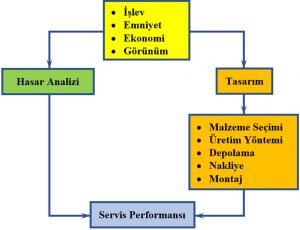

Hasar analizi hasarın bilimsel yöntemlerle etüt edilerek buna sebep olan mekanizmayı ve teknolojik hatayı belirlemek, tekrarlanmaması veya ertelenmesi için tedbirler geliştirmektir. Hasar analizi ile uzun süre yüksek performansta hizmet verebilecek daha az hata içeren yapıların tasarlanması ve bu yapıların parçaların çalışma koşullarının iyileştirilmesi mümkün olabilecektir.

Hasar analizinde, tasarım, malzeme seçimi, üretim yöntemi, depolama, nakliye ve montaj ile servis performansı safhaları ve bunların arasındaki ilişkiler göz önüne alınarak hasar incelenir.

Bazı hasar analizleri:

- Üretim hataları ve nedenleri (döküm, hadde, ısıl işlem, kaynak ve diğer üretim hataları),

- Metal ve alaşımlarda içyapı problemleri ve nedenleri (iri tane, metal-dışı kalıntı, mikro–çatlaklar, aşırı ısınma sonucu oluşan problemler),

- Metal yorulma hasarı ve önlenmesi,

- Yüksek sıcaklık problemleri ve çözüm önerileri,

- Malzemenin çalışma koşullarından kaynaklanan korozyon hasarları ve çözümü,

- Hidrojen gevrekliği hasarları ve çözümü,

- Gerilimli korozyon çatlağı problemleri,

- Bir hasarlanmanın kullanım hatasından kaynaklanıp kaynaklanmadığı,

- Hatalı malzeme seçimi kaynaklı hasarlar.

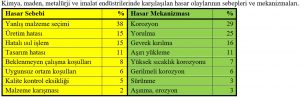

Hatalı üretim/fabrikasyon işlemlerinden kaynaklanan hatalar:

Hatalı üretim/fabrikasyon işlemlerinden kaynaklanan hatalar:

- Kimyasal bileşiminden kaynaklanan kusurlar: Kalıntılar, S ve P gibi kırılganlık yapan elementler,

- Döküm hataları: Kalıntılar, segregasyon, porozite,

- Mekanik işlem hataları,

- Talaşlı imalat hataları,

- Kaynak hataları,

- Isıl işlem hataları,

- Yüzey sertleştirme işlemleri hataları,

- Yüzey hazırlama işlemleri hataları,

- Anizotropik yapıdan kaynaklanan hatalar,

- Montaj kusurları (en yaygın hata türü).

Servis koşullarındaki hasar sebepleri:

Servis koşullarındaki hasar sebepleri:

- Aşınma,

- Korozyon,

- Bakım ve tamir kusuru (kaynak, perçinleme, taşlama, delik açma, soğuk deformasyon vs.),

- Çalışma ortamındaki kimyasal etkiler (sıvı metal veya asit ortamı etkisi, yüksek sıcaklıkta kaplama),

- Radyasyon etkisi,

- Anormal çalışma şartları (anormal çalıma sıcaklığı, aşırı mekanik titreşim, ses titreşimi, darbe, ısıl şok vs.).

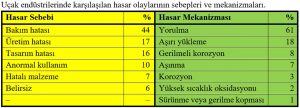

Bu hasar mekanizmaları gerilme, zaman, sıcaklık ve çalışma ortamına bağlı olup, birbirleriyle etkileşim içindedir. Örneğin, aşınma sonucu oluşan bir çatlağın ardından yorulma meydana gelebilir. Bu sebeple hasar mekanizmalarının belirlenmesi için aşağıdaki bilgilerin toplanması gerekir:

Bu hasar mekanizmaları gerilme, zaman, sıcaklık ve çalışma ortamına bağlı olup, birbirleriyle etkileşim içindedir. Örneğin, aşınma sonucu oluşan bir çatlağın ardından yorulma meydana gelebilir. Bu sebeple hasar mekanizmalarının belirlenmesi için aşağıdaki bilgilerin toplanması gerekir:

- Yükleme türü: Tek yönlü, çevrimsel veya darbe,

- Gerilme türü: Çekme, basma, kayma,

- Çalışma sıcaklığı: Düşük sıcaklık, yüksek sıcaklık, oda sıcaklığı,

- Çalışma ortamı: Korozyon hızını etkiler,

- Çalışma süresi: Hasar mekanizmasının zamana bağımlılığının tespiti için önemlidir.

- Kırılma: Gevrek, sünek,

- Yorulma: Uzun ömürlü, kısa ömürlü,

- Sürünme: Yük miktarı ve sıcaklık derecesi,

- Deformasyon: Uzama, kısalma, bükme, kalıcı deformasyon bölgeleri,

- Korozyon: Normal korozyon, gerilmeli korozyon, yorulma sonucu korozyon,

- Aşınma türü.

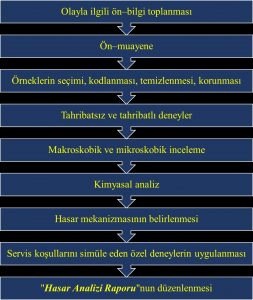

Hasar Analizinin Aşamaları

“Hasar Analizi Raporu”nun İçeriği:

Elde edile tüm bilgiler aşağıdaki bölümler halinde bu rapora kaydedilir.

- Hasar olayı hakkında bilgiler,

- Hasar anındaki servis koşulları,

- Hasara uğrayan parçanın geçmişi hakkında servis kayıtları,

- Hasarlı parçanın kimyasal bileşimi ve mekanik özellikleri,

- Hasarlı parçanın mekanik ve metalürjik inceleme sonuçları,

- Hasarın sebebi ve mekanizmasının tespiti,

- Hasarın önlenmesi için tavsiyeler.

Teknolab deneyimli uzman personeli ve en gelişmiş ekipmanlarla donatılmış TS EN ISO/IEC 17025 standardına göre akrediteli modern laboratuvarları ile hasar analizi hizmeti vermektedir.

Hasar analizi hizmetlerimizden bazıları:

- Malzeme değerlendirmesi: Tahribatsız ve tahribatlı testler ile makro– ve mikro–yapı incelemeleri yoluyla her türlü malzemenin hasar analizini yapabiliriz.

- Korozyon incelemesi: Korozyon problemlerinizi değerlendirerek azaltabilir ve ihtiyaçlarınıza en uygun alaşımı veya kaplamayı önerebiliriz.

- Fraktografi: Malzemelerin kırık yüzeylerinin morfolojisini inceleyerek, kırılma nedenini belirleyebilir ve buna karşı önlemler önerebiliriz.

- Tasarım incelemesi: Tasarımınızın kapsamlı, sistematik ve belgeli bir analizini yapabiliriz.